Fundamentos da Gestão da Manutenção em Eletroeletrônica

1.1 A Linguagem Universal da Manutenção: A Norma como Alicerce

No campo da manutenção industrial, especialmente na área de eletroeletrônica, a precisão da comunicação é um pilar para a segurança, eficiência e rentabilidade. Um termo mal interpretado pode levar a um diagnóstico incorreto, um planejamento equivocado e, em última instância, a perdas financeiras e riscos operacionais. Para mitigar essa ambiguidade, a Associação Brasileira de Normas Técnicas (ABNT), através da norma ABNT NBR 5462, estabelece um vocabulário padronizado que serve como a base para toda a gestão da confiabilidade. Dominar esses conceitos não é um exercício acadêmico, mas uma necessidade profissional.

- Manutenção: A norma define manutenção como a “combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida”. Esta definição é ampla e deliberada. Ela transcende a ideia simplista de “consertar o que quebrou”. Manutenção engloba um espectro de atividades proativas e reativas: inspecionar, limpar, lubrificar, ajustar, substituir, modificar e, crucialmente, gerenciar todas essas ações. O objetivo final é garantir que um componente, seja ele um simples sensor ou um complexo transformador de potência, cumpra sua função designada de forma confiável e segura.

- Falha (Failure): A NBR 5462 define falha como o “término da capacidade de um item de desempenhar uma função requerida”. A falha é o evento final, a cessação da funcionalidade. É o momento em que o equipamento para de operar ou deixa de cumprir sua missão principal. Por exemplo, um Contator Lógico Programável (CLP) que deixa de processar seu programa e, consequentemente, paralisa a máquina que controla, sofreu uma falha. Sua capacidade de desempenhar a função requerida foi terminada.

- Defeito (Defect): O defeito é definido como “qualquer desvio de uma característica de um item em relação aos seus requisitos”. Esta é uma distinção fundamental. Um defeito é uma não conformidade, uma imperfeição, uma anomalia. Um item pode apresentar um defeito e, ainda assim, continuar a desempenhar sua função principal, embora talvez de forma degradada ou com um risco aumentado de falha futura. Um rolamento de motor que começa a emitir um ruído anormal está com um defeito; ele ainda permite que o eixo gire (sua função requerida), mas o ruído é um desvio do seu estado normal de operação e um sintoma de um problema iminente.

Para aprofundar a análise de risco, o conceito de defeito crítico é de extrema importância. Trata-se de um defeito que, embora ainda não tenha causado uma falha, possui um potencial elevado para evoluir para uma falha ou para gerar danos inaceitáveis à segurança das pessoas ou à integridade do patrimônio. Identificar um defeito como crítico eleva sua prioridade de correção.

A distinção entre falha e defeito não é meramente semântica; ela é o pilar da estratégia de manutenção moderna. A gestão de manutenção evoluiu de uma postura puramente reativa (esperar a falha para agir) para uma postura proativa e preditiva (identificar o defeito para agir de forma planejada). O objetivo estratégico de qualquer departamento de manutenção de classe mundial é migrar o máximo de suas intervenções da “zona de falha”, que é cara, disruptiva e perigosa, para a “zona de defeito”, que permite ações controladas, agendadas e otimizadas. A norma NBR 5462, portanto, não apenas define termos, mas estabelece a lógica operacional e econômica que justifica a antecipação aos problemas.

Estudo de Caso Rápido: Inversor de Frequência

Para solidificar estes conceitos, considere dois cenários envolvendo um inversor de frequência que controla a velocidade de um motor em uma esteira transportadora.

- Cenário A – O Display Apagado: O inversor de frequência está operando corretamente, e o motor da esteira gira na velocidade comandada pelo sistema de automação. Contudo, o display de cristal líquido (IHM) do inversor, que deveria mostrar os parâmetros de operação (frequência, corrente, etc.), está completamente apagado.

- Análise: Isto é um defeito. O item (inversor) continua a desempenhar sua função requerida principal, que é controlar a velocidade do motor. No entanto, uma de suas características secundárias, a interface visual, apresenta um desvio em relação aos seus requisitos. A informação local para o operador ou mantenedor está comprometida. Este pode ser classificado como um defeito não-crítico se a operação for totalmente remota, mas pode se tornar crítico se um operador precisar ajustar parâmetros localmente em uma emergência.

- Cenário B – O Motor em Velocidade Fixa: O mesmo inversor está programado para receber um sinal analógico de 4-20 mA do CLP, que comanda a variação da velocidade da esteira conforme a demanda da produção. Apesar de o CLP estar enviando sinais variáveis (ex: 8 mA, 12 mA, 16 mA), o motor permanece operando em sua velocidade mínima configurada, sem responder às variações do sinal de controle.

- Análise: Isto é uma falha. A capacidade do item (inversor) de desempenhar sua função requerida, que é modular a velocidade do motor em resposta a um sinal de controle externo, foi terminada. O sistema de controle de velocidade está inoperante, impactando diretamente o processo produtivo.

1.2 Estratégias de Atuação: Do Reparo à Antecipação

A escolha da estratégia de manutenção é uma decisão que afeta diretamente a disponibilidade dos ativos, os custos operacionais, a segurança e a produtividade geral da planta. Cada tipo de manutenção tem seu lugar, e a excelência reside em aplicar a estratégia correta para cada situação e equipamento.

1.2.1 Manutenção Corretiva: O Custo da Reação

A manutenção corretiva é a forma mais antiga e intuitiva de manutenção: agir após a ocorrência da falha para restaurar a capacidade funcional do ativo. Ela se divide em duas categorias com impactos drasticamente diferentes.

- Não Planejada (Emergencial): Esta é a modalidade mais indesejada e onerosa. Ocorre quando uma falha inesperada força uma parada não programada na produção. Ela desencadeia uma cadeia de eventos negativos: mobilização imediata e desordenada de recursos, trabalho sob pressão, aumento do risco de acidentes, potencial para danos secundários a outros componentes e, o mais impactante, custos elevados associados à perda de produção e horas extras.

- Planejada (Postergada): Esta abordagem é significativamente mais inteligente. Ela ocorre quando um defeito é detectado (por exemplo, durante uma inspeção de rotina), mas este defeito não impede a operação segura e imediata do equipamento. A correção pode, então, ser planejada e agendada para um momento oportuno, como uma parada programada da linha, um fim de semana ou um período de baixa produção. Isso permite que a equipe de manutenção prepare as peças de reposição, as ferramentas e a mão de obra necessárias, executando o serviço de forma eficiente, segura e com impacto mínimo na produção.

Estudo de Caso: A Parada da Linha por Falha em CLP

Um exemplo prático ilustra o valor de migrar de uma corretiva puramente emergencial para uma abordagem mais estruturada.

- Situação: Uma linha de envase automatizada, controlada por um CLP, para de forma abrupta. No sistema supervisório (IHM – Interface Homem-Máquina), uma mensagem genérica de “Falha de Intertravamento” é exibida, sem fornecer detalhes sobre a causa raiz.

- Diagnóstico “Antes” (Abordagem Reativa): Sem ferramentas de diagnóstico específicas, o técnico de eletroeletrônica inicia um processo de “caça ao defeito”. Ele precisa consultar os diagramas elétricos e, com um multímetro, verificar fisicamente dezenas de possíveis causas: sensores de posição, pressostatos, relés de segurança, botões de emergência e, finalmente, os fusíveis de proteção das entradas e saídas do CLP. Em um caso industrial documentado, uma parada de linha que durou 50 minutos foi causada por um simples fusível queimado. O tempo gasto para diagnosticar o problema foi de 45 minutos, enquanto a substituição do fusível levou apenas 5 minutos. Durante esses 45 minutos, a produção ficou parada, gerando um custo de oportunidade massivo para a empresa.

- Diagnóstico “Depois” (Implementação de Melhoria): Reconhecendo essa perda crônica, a equipe de engenharia e manutenção decide investir em uma melhoria no sistema de automação. Eles reprogramam a IHM para incluir telas de diagnóstico detalhadas. Nessas telas, cada condição de intertravamento da lógica do CLP é exibida individualmente, com um status visual claro: um LED virtual verde para “Condição OK” e um amarelo ou vermelho para “Falha”.

- Resultado: Meses depois, uma falha semelhante ocorre. A linha para, e a mesma mensagem genérica aparece. No entanto, o técnico agora navega até a nova tela de diagnóstico na IHM. Em menos de 10 minutos, ele identifica visualmente que a condição “Sensor de Nível do Tanque X OK” está em falha. Ele se dirige diretamente ao sensor, constata que seu cabo foi danificado, realiza a substituição e reinicia a linha. O tempo total de parada é drasticamente reduzido. Este caso demonstra que um investimento proativo em ferramentas de diagnóstico (uma forma de melhoria contínua) transforma uma manutenção corretiva emergencial e demorada em uma intervenção rápida e precisa, evidenciando que a habilidade de rastrear falhas no programa do CLP é uma competência essencial para o técnico moderno.

1.2.2 Manutenção Preventiva: A Disciplina do Planejamento

A manutenção preventiva representa o primeiro passo para sair da reatividade. Consiste em um conjunto de intervenções sistemáticas, realizadas em intervalos de tempo predeterminados ou com base em um número de ciclos de operação, com o objetivo de reduzir a probabilidade de falha ou a degradação do equipamento. É a estratégia clássica do “agir antes que quebre”, baseada na vida útil estatística dos componentes.

Exemplos típicos na área de eletroeletrônica incluem a troca de escovas de um motor CC após um determinado número de horas de uso, a substituição das baterias de no-breaks a cada 3 anos, ou o reaperto geral das conexões elétricas de painéis anualmente.

A seguir, dois procedimentos técnicos detalhados ilustram a aplicação da manutenção preventiva em cenários comuns para o técnico em eletroeletrônica.

Procedimento Técnico Detalhado (Exemplo 1): Limpeza e Inspeção de Painel de Comando com Desenergização (NR10)

A limpeza e inspeção periódica de painéis elétricos é uma tarefa preventiva crucial para evitar falhas causadas por superaquecimento, mau contato e arcos elétricos. A execução desta tarefa exige o cumprimento rigoroso da Norma Regulamentadora 10 (NR10), que estabelece as condições mínimas de segurança para trabalhos em instalações elétricas.

- Objetivo: Remover poeira e outros contaminantes que possam comprometer a isolação e a dissipação de calor dos componentes, e inspecionar visualmente a integridade de dispositivos e conexões.

- Passo a Passo da Desenergização Segura (Lockout/Tagout – LOTO): A segurança é inegociável. Antes de qualquer intervenção física no interior do painel, o procedimento de desenergização deve ser seguido à risca :

- Seccionamento: Identificar e desligar o dispositivo de manobra geral (disjuntor ou chave seccionadora) que alimenta o painel a ser inspecionado. O seccionamento deve ser visível e inequívoco.

- Impedimento de Reenergização (Bloqueio): Instalar um dispositivo de bloqueio físico (cadeado de segurança) no dispositivo de seccionamento, impedindo que ele seja religado acidentalmente.

- Sinalização (Etiquetagem): Afixar uma etiqueta de advertência (“Não Ligar”, “Manutenção em Andamento”) junto ao cadeado. A etiqueta deve conter informações sobre o serviço, o responsável e a data.

- Constatação da Ausência de Tensão: Utilizando um multímetro ou detector de tensão devidamente testado e na escala correta, verificar a ausência de tensão em TODOS os condutores de entrada do painel (fase-fase, fase-neutro, fase-terra). Esta é a etapa de confirmação vital.

- Instalação de Aterramento Temporário: Em circuitos de potência ou onde houver risco de tensão induzida, instalar um conjunto de aterramento temporário, conectando as fases e o neutro ao condutor de proteção (terra).

- Proteção de Elementos Energizados Adjacentes: Se houver partes energizadas próximas que não puderam ser desligadas, elas devem ser isoladas por meio de mantas ou coberturas isolantes apropriadas, delimitando a zona controlada.

- Procedimento de Limpeza e Inspeção: Somente após a confirmação da desenergização segura, o técnico, utilizando os EPIs adequados (luvas, óculos de segurança), pode iniciar a intervenção:

- Utilizar um aspirador de pó com bocal de material isolante para remover a poeira acumulada.

- Com pincéis de cerdas macias e antiestáticos, limpar áreas de difícil acesso, como dissipadores de calor de inversores e contatores.

- Inspecionar visualmente todos os componentes em busca de sinais de superaquecimento (isolação escurecida ou ressecada), corrosão, trincas ou deformações.

- Verificar o aperto de todas as conexões aparafusadas (terminais de disjuntores, contatores, barramentos). O ideal é utilizar um torquímetro calibrado, aplicando o torque especificado pelo fabricante do componente para evitar danos ou aperto insuficiente.

Procedimento Técnico Detalhado (Exemplo 2):

Ensaio de Resistência de Isolamento em Motor Elétrico Trifásico

Este ensaio preventivo avalia a condição do verniz isolante das bobinas de um motor elétrico. Uma baixa resistência de isolamento indica contaminação por umidade, poeira condutiva ou envelhecimento do verniz, condições que podem levar a um curto-circuito entre as bobinas ou entre a bobina e a carcaça, resultando na queima do motor.

- Objetivo: Quantificar a resistência do sistema de isolamento do motor para prever uma falha iminente e programar uma ação corretiva (como a secagem em estufa ou o rebobinamento).

- Equipamento: Megômetro (ou megger), um instrumento que aplica uma alta tensão DC (corrente contínua) e mede a resistência de isolamento em uma escala de Megaohms (MΩ) ou Gigaohms (GΩ).

- Passo a Passo :

- Segurança: Garantir que o motor esteja completamente desenergizado, desconectado da alimentação e com seus cabos de força isolados. O motor deve estar em temperatura ambiente.

- Preparação do Instrumento: Selecionar no megômetro a tensão de teste apropriada, que depende da tensão nominal do motor. Uma regra prática comum é:

- Motores até 1000V: Tensão de teste de 500V ou 1000V.

- Motores de 2300V: Tensão de teste de 1000V ou 2500V.

- Motores de 4160V: Tensão de teste de 2500V ou 5000V.

- Medição (Bobinas vs. Carcaça):

- Conectar a ponta de prova “Earth” (preta) do megômetro a um ponto limpo e sem tinta da carcaça do motor (o ponto de aterramento).

- Conectar a ponta de prova “Line” (vermelha) a um dos terminais do motor (ex: U1).

- Pressionar o botão de teste e manter a tensão aplicada por 60 segundos. Anotar o valor da resistência de isolamento exibido.

- Repetir o procedimento para os outros terminais (V1 e W1).

- Medição (Entre Bobinas):

- Para verificar o isolamento entre as fases, conectar a ponta “Line” a um terminal (ex: U1) e a ponta “Earth” a outro (ex: V1).

- Aplicar o teste por 60 segundos e anotar o valor.

- Repetir para as outras combinações (U1-W1 e V1-W1).

- Interpretação dos Resultados: Os valores mínimos aceitáveis podem variar, mas uma referência comum da norma IEEE 43 recomenda que a resistência de isolamento corrigida para 40°C seja de, no mínimo, (Tensa~o Nominal (kV)+1) MΩ. De forma prática, valores na casa de centenas ou milhares de MΩ indicam um isolamento excelente. Valores abaixo de 5 MΩ já são um sinal de alerta, e valores abaixo de 1 MΩ indicam um problema crítico que exige intervenção imediata.

Apesar de sua importância, a manutenção preventiva opera com base em uma ineficiência inerente, um paradoxo. Ao trocar componentes com base em uma estimativa de vida útil, incorre-se em dois tipos de desperdício. O primeiro é o custo de oportunidade: uma peça que poderia operar com segurança por mais 1.000 horas é descartada prematuramente, gerando custos desnecessários de material, mão de obra e parada de produção. O segundo é o risco residual: a falha ocorre antes do intervalo de troca planejado porque as condições reais de operação (carga, temperatura, contaminação) foram mais severas que o previsto, resultando exatamente na falha emergencial que se pretendia evitar. A preventiva reduz a frequência de falhas, mas não otimiza o uso dos ativos nem elimina completamente as paradas inesperadas. É essa lacuna de eficiência e assertividade que a manutenção preditiva se propõe a preencher.

1.3 Manutenção Preditiva: A Escuta Ativa dos Equipamentos

A Manutenção Preditiva, também conhecida como Manutenção Baseada na Condição (CBM – Condition-Based Maintenance), representa uma evolução filosófica e tecnológica. Em vez de intervir com base em um calendário, a ação é desencadeada pelo estado real do equipamento. A premissa é que a maioria das falhas não ocorre de forma súbita; elas são precedidas por sinais, sintomas e desvios mensuráveis – os defeitos. A manutenção preditiva utiliza tecnologia para monitorar continuamente ou periodicamente esses sinais, permitindo que a intervenção seja planejada e executada no momento ideal: antes que a falha ocorra, mas o mais próximo possível do fim da vida útil do componente, maximizando sua utilização.

Técnica 1: Termografia por Infravermelho

- Princípios: A termografia é a ciência da aquisição e análise de informação térmica obtida através de dispositivos de sensoriamento remoto. Todo corpo com temperatura acima do zero absoluto (−273.15 °C) emite energia na forma de radiação infravermelha. A intensidade dessa radiação é uma função de sua temperatura. As câmeras termográficas, ou termovisores, são equipadas com sensores capazes de detectar essa radiação invisível ao olho humano e convertê-la em uma imagem eletrônica, chamada termograma. No termograma, diferentes cores ou tons de cinza representam diferentes temperaturas de superfície, permitindo a identificação visual de padrões térmicos.

- Aplicação em Eletroeletrônica: Em sistemas elétricos, o calor é frequentemente um subproduto indesejado de uma anomalia. A lei de Joule (P=R⋅I2) dita que a potência dissipada na forma de calor é proporcional à resistência (R) e ao quadrado da corrente (I). Um aumento anormal de temperatura em um ponto específico de um circuito geralmente indica um aumento indesejado da resistência elétrica. A termografia é uma ferramenta preditiva poderosa porque permite inspecionar sistemas elétricos energizados de forma segura, sem contato físico, identificando esses pontos quentes (hotspots) antes que eles evoluam para uma falha.

- Equipamentos Inspecionados: A técnica é amplamente aplicada em:

- Painéis de distribuição de baixa e média tensão (QGBTs, CCMs).

- Conexões de cabos, disjuntores, contatores, fusíveis e barramentos.

- Transformadores (buchas, comutadores, radiadores).

- Motores e geradores elétricos (carcaça, caixa de ligação).

- Bancos de capacitores e subestações.

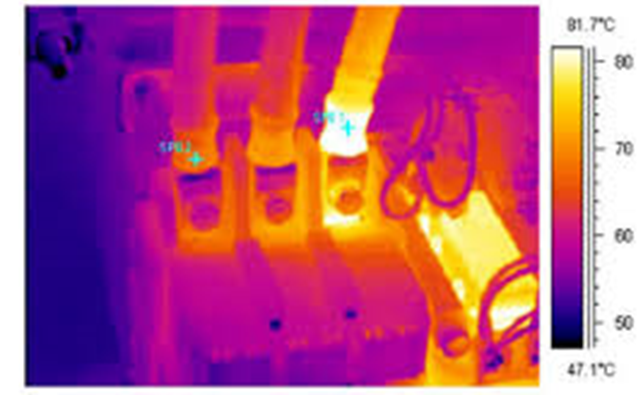

- Estudo de Caso: Análise de Termogramas em Painel Elétrico Um estudo de caso real em uma indústria ilustra a eficácia da técnica para detectar diferentes tipos de anomalias :

- Anomalia 1: Mau Contato em Terminal de Disjuntor. Durante uma inspeção termográfica em um Centro de Controle de Motores (CCM), o termovisor detecta uma temperatura de 75.2 °C no terminal de saída da fase “S” de um disjuntor de caixa moldada. Os terminais adjacentes (“R” e “T”) apresentam temperaturas em torno de 57 °C, e a temperatura ambiente é de 30 °C.

- Causa Raiz Provável: A alta resistência no ponto de conexão, causada por um torque de aperto inadequado (frouxo) ou pela oxidação dos contatos. Essa resistência elevada, sob a corrente de carga normal, gera um aquecimento excessivo localizado.

- Ação Corretiva: A equipe de manutenção programa uma intervenção. Seguindo o procedimento LOTO, o circuito é desenergizado. Ao inspecionar o terminal, constata-se que o parafuso de conexão estava frouxo e a isolação do cabo apresentava sinais de ressecamento pelo calor. A ação consiste em limpar o terminal e o cabo, reaplicar o torque correto com um torquímetro e, se necessário, substituir o terminal danificado.

- Estudo de Caso: Análise de Termogramas em Painel Elétrico Um estudo de caso real em uma indústria ilustra a eficácia da técnica para detectar diferentes tipos de anomalias :

- Anomalia 1: Mau Contato em Terminal de Disjuntor. Durante uma inspeção termográfica em um Centro de Controle de Motores (CCM), o termovisor detecta uma temperatura de 75.2 °C no terminal de saída da fase “S” de um disjuntor de caixa moldada. Os terminais adjacentes (“R” e “T”) apresentam temperaturas em torno de 57 °C, e a temperatura ambiente é de 30 °C.

- Causa Raiz Provável: A alta resistência no ponto de conexão, causada por um torque de aperto inadequado (frouxo) ou pela oxidação dos contatos. Essa resistência elevada, sob a corrente de carga normal, gera um aquecimento excessivo localizado.

- Ação Corretiva: A equipe de manutenção programa uma intervenção. Seguindo o procedimento LOTO, o circuito é desenergizado. Ao inspecionar o terminal, constata-se que o parafuso de conexão estava frouxo e a isolação do cabo apresentava sinais de ressecamento pelo calor. A ação consiste em limpar o terminal e o cabo, reaplicar o torque correto com um torquímetro e, se necessário, substituir o terminal danificado.

- Anomalia 2: Sobreaquecimento em Relé de Estado Sólido (SSR). Em outro painel, a inspeção revela que o corpo de um relé de estado sólido (SSR) está a 76.1 °C, enquanto relés similares ao lado operam a 58 °C.

- Causa Raiz Provável: A causa pode ser externa (falta de manutenção preventiva, como a limpeza do dissipador de calor, que está coberto de poeira, impedindo a troca térmica) ou interna (uma falha incipiente no componente semicondutor de potência, como um SCR ou Triac, que está aumentando sua resistência interna).

- Ação Corretiva: A primeira ação, mais simples, é programar a desenergização para realizar a limpeza completa do dissipador. Após a limpeza e a religação, uma nova termografia é realizada. Se a temperatura voltar ao normal, o problema foi resolvido. Se o aquecimento persistir, isso indica uma falha interna, e a substituição do SSR deve ser agendada.

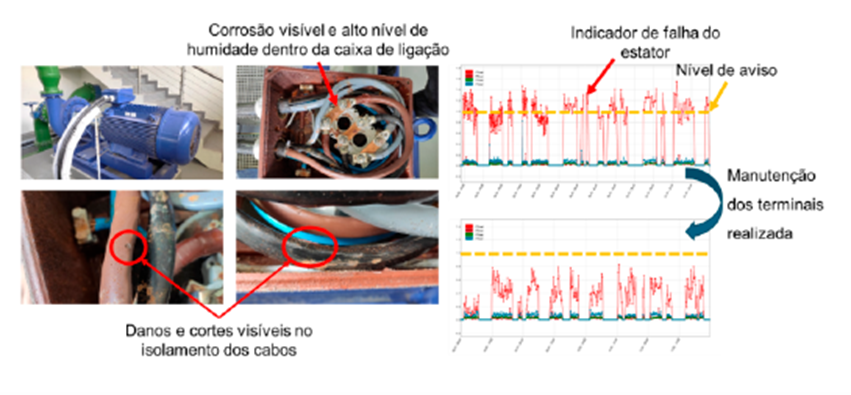

Técnica 2: Análise de Vibrações

- Princípios: Toda máquina rotativa gera um nível de vibração durante sua operação normal. Esse padrão de vibração, quando analisado em detalhe, funciona como uma “assinatura” única do estado de saúde do equipamento. Quando um defeito começa a se desenvolver – como um desalinhamento, um desbalanceamento ou uma falha em um rolamento – ele introduz forças dinâmicas que alteram essa assinatura, gerando picos de vibração em frequências específicas que estão diretamente relacionadas à causa raiz do problema.

- Equipamentos: A coleta de dados é feita por acelerômetros, que são sensores (geralmente magnéticos) posicionados em pontos estratégicos da carcaça da máquina (por exemplo, sobre os mancais dos rolamentos). Esses sensores convertem a vibração mecânica em um sinal elétrico, que é processado por um analisador de vibração. Os analisadores modernos utilizam um algoritmo matemático chamado Transformada Rápida de Fourier (FFT) para decompor o sinal complexo de vibração em suas frequências constituintes, gerando um gráfico conhecido como espectro de vibração.

- Falhas Detectáveis em Motores Elétricos: A análise de vibração é extremamente eficaz para diagnosticar uma vasta gama de problemas em motores elétricos :

- Falhas Mecânicas: Desbalanceamento do rotor, desalinhamento entre o eixo do motor e a carga, folgas mecânicas (na base, nos mancais), eixos empenados, e defeitos em componentes rotativos como engrenagens, polias e, mais comumente, rolamentos (pista interna, pista externa, esferas/rolos, gaiola).

- Falhas Elétricas: A vibração também pode ter origem eletromagnética. Problemas como barras do rotor quebradas ou trincadas, curto-circuito entre espiras do estator, estator excêntrico (entreferro irregular) e enrolamentos frouxos geram forças magnéticas pulsantes que se manifestam como vibração em frequências características.

- Análise Avançada do Espectro: A interpretação do espectro de vibração é a chave para o diagnóstico. O analista procura por picos de amplitude em frequências específicas:

- Um pico elevado na frequência de rotação do motor (denominada 1x) é um forte indicativo de desbalanceamento.

- Picos em 2x e 3x a frequência de rotação podem indicar desalinhamento.

- Um pico proeminente em 2x a frequência da linha de alimentação (ou seja, 120 Hz em uma rede de 60 Hz, ou 100 Hz em uma rede de 50 Hz) é um sintoma clássico de problemas elétricos, como estator ovalizado ou problemas no enrolamento.

- Picos em altas frequências, que não são múltiplos inteiros da rotação (não-síncronos), são tipicamente associados a defeitos em rolamentos.

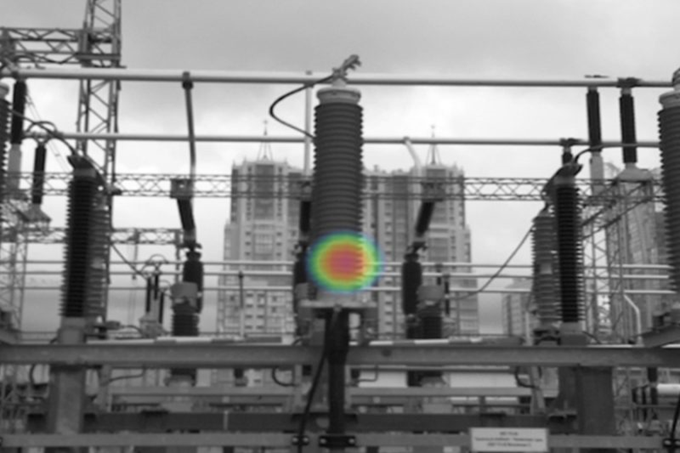

Técnica 3: Ultrassom Acústico

- Princípios: Certos fenômenos físicos geram ondas sonoras de alta frequência (tipicamente acima de 20 kHz), que estão além da capacidade da audição humana. Essas ondas são chamadas de ultrassom. Em sistemas elétricos, descargas parciais, efeito corona e arco elétrico são fenômenos que ionizam as moléculas de ar ao redor, produzindo emissões ultrassônicas características.

- Equipamentos: Os detectores de ultrassom são instrumentos portáteis equipados com sensores altamente sensíveis a essas frequências. Eles captam o sinal ultrassônico e utilizam um processo eletrônico chamado heterodinagem para converter esse som de alta frequência em uma faixa audível, que pode ser ouvida pelo técnico através de fones de ouvido. A intensidade do som é exibida em um medidor digital.

- Aplicação em Eletroeletrônica: O ultrassom é uma ferramenta de segurança e diagnóstico de primeira linha, especialmente para inspeções em sistemas de média e alta tensão, como subestações, cubículos de manobra e linhas de transmissão. Uma de suas grandes vantagens é a capacidade de realizar inspeções em painéis energizados e fechados, detectando as emissões ultrassônicas que “vazam” por frestas, grades de ventilação ou juntas. Os problemas detectados incluem:

- Efeito Corona: Uma descarga luminosa que ocorre quando o gradiente de potencial elétrico em torno de um condutor excede a rigidez dielétrica do ar. É comum em isoladores de alta tensão e, se não corrigido, pode degradar o material isolante.

- Arco Elétrico (Arcing): Uma descarga disruptiva de corrente elétrica através do ar, de uma fase para outra ou de uma fase para o terra. É um evento de alta energia que precede uma falha catastrófica.

- Trilhamento (Tracking): A formação de um caminho condutivo carbonizado na superfície de um material isolante, causado por correntes de fuga superficiais.

- Vantagem Diferencial: O ultrassom é capaz de detectar falhas elétricas em um estágio extremamente incipiente, muitas vezes antes que elas gerem calor suficiente para serem detectadas pela termografia. Isso o torna uma ferramenta complementar e essencial para a prevenção de eventos de arc flash, que são explosões elétricas de altíssimo risco para os operadores.

Técnica 4: Análise de Óleos e Fluidos Isolantes

- Aplicação Principal: Esta técnica, um ramo da tribologia, é vital para a manutenção preditiva de equipamentos de alta potência preenchidos com óleo, sendo o exemplo mais clássico os transformadores de potência. Nesses equipamentos, o óleo mineral isolante desempenha duas funções críticas: isolamento dielétrico (evitar arcos internos) e refrigeração (transferir o calor gerado no núcleo e nas bobinas para os radiadores). A “saúde” do óleo é, portanto, um reflexo direto da “saúde” do transformador.

- Tipos de Análise: A coleta de uma amostra de óleo do transformador permite a realização de dois tipos principais de ensaios em laboratório :

- Análise Físico-Química: Esta análise avalia as propriedades do óleo em si, para determinar seu grau de envelhecimento e contaminação. Os ensaios incluem:

- Rigidez Dielétrica: Mede a capacidade do óleo de suportar uma tensão elétrica sem romper. Baixos valores indicam contaminação.

- Teor de Água: A água é um contaminante perigoso que reduz drasticamente a rigidez dielétrica.

- Índice de Acidez: A oxidação do óleo com o tempo gera compostos ácidos que atacam os materiais isolantes sólidos (papel e celulose) do transformador.

- Cor e Tensão Interfacial: Indicam o grau de envelhecimento e a presença de contaminantes polares. O resultado da análise físico-química indica se o óleo precisa de um tratamento (como filtragem e secagem a vácuo) ou se deve ser substituído.

- Análise Cromatográfica (Análise de Gases Dissolvidos – AGD): Este é o “exame de sangue” do transformador. Defeitos internos, como superaquecimento em um ponto específico ou pequenas descargas elétricas (arcos), decompõem as moléculas do óleo e do papel isolante, gerando gases que se dissolvem no óleo. A cromatografia gasosa é uma técnica laboratorial que separa e quantifica a concentração de cada um desses gases (ex: Hidrogênio – H2, Metano – CH4, Etano – C2H6, Etileno – C2H4, Acetileno – C2H2). A presença e, mais importante, a proporção entre esses “gases-falha” permitem diagnosticar com alta precisão o tipo de defeito que está ocorrendo dentro do transformador, mesmo em seu estágio mais inicial. Por exemplo, altas concentrações de acetileno são um forte indicativo da ocorrência de arcos elétricos de alta energia.

- Análise Físico-Química: Esta análise avalia as propriedades do óleo em si, para determinar seu grau de envelhecimento e contaminação. Os ensaios incluem:

A verdadeira maestria na manutenção preditiva reside não no uso isolado de uma técnica, mas na sua aplicação sinérgica. As ferramentas não são concorrentes, mas complementares, cada uma fornecendo uma peça do quebra-cabeça diagnóstico. Considere um motor elétrico crítico para o processo:

- A análise de vibração periódica detecta um aumento nos picos de frequência característicos de defeito na pista externa de um rolamento. Este é o primeiro alerta, o diagnóstico inicial.

- Para confirmar, um técnico realiza uma inspeção termográfica e observa que a temperatura na carcaça do motor, sobre aquele mancal específico, está 8°C mais alta que no mancal oposto. Isso confirma que o defeito mecânico está gerando atrito e calor, validando o achado da vibração.

- Se o motor fosse de grande porte e lubrificado a óleo, uma análise de óleo poderia revelar a presença de partículas metálicas (ferro, cromo), confirmando o desgaste físico do rolamento.

A combinação de múltiplas evidências de diferentes tecnologias fornece um diagnóstico de altíssima confiança, permitindo que a equipe de planejamento agende a substituição do rolamento para a próxima parada programada com total segurança, evitando uma falha em operação e otimizando os recursos de manutenção.

1.4 Quadros Comparativos Estratégicos

Para consolidar os conceitos e facilitar a consulta rápida, as tabelas a seguir resumem as principais diferenças e aplicações das estratégias de manutenção discutidas.

Tabela 1: Manutenção Preventiva vs. Manutenção Preditiva

Esta tabela destaca a mudança de paradigma entre as duas principais abordagens de manutenção proativa, focando no gatilho da ação e na filosofia subjacente.

| Característica | Manutenção Preventiva | Manutenção Preditiva |

| Gatilho da Ação | Tempo (horímetro) ou Ciclos de Uso | Condição real do ativo (medição de parâmetro) |

| Filosofia | “Trocar/intervir antes que quebre” | “Intervir apenas quando necessário” |

| Intervenção | Sistemática, mesmo sem sinais de problema | Condicional, baseada em diagnóstico |

| Custo de Implementação | Baixo (requer planejamento e controle) | Alto (requer tecnologia e pessoal qualificado) |

| Custo Operacional | Médio a Alto (troca de peças boas, paradas) | Baixo (maximiza vida útil, menos paradas) |

| Impacto na Produção | Paradas programadas para intervenção | Paradas programadas com alta assertividade |

| Tecnologia Chave | Calendário, horímetro, ordens de serviço | Sensores, analisadores (termografia, vibração, etc.) |

| Exemplo Eletroeletrônica | Reapertar conexões de um painel anualmente. | Inspecionar o painel com termovisor e só reapertar conexões que apresentem aquecimento. |

Tabela 2: Resumo das Técnicas Preditivas em Eletroeletrônica

Esta tabela funciona como um mapa de referência, conectando cada técnica preditiva aos seus equipamentos, aplicações e falhas típicas detectadas no universo da eletroeletrônica.

| Técnica Preditiva | Equipamento Principal | Aplicação Principal em Eletroeletrônica | Falhas Típicas Detectadas |

| Termografia | Câmera Termográfica (Termovisor) | Painéis elétricos, CCMs, barramentos, transformadores | Mau contato, sobrecarga, desbalanceamento de fases, componentes defeituosos |

| Análise de Vibração | Analisador de Vibração, Acelerômetro | Motores elétricos, geradores, ventiladores, bombas | Desbalanceamento, desalinhamento, folgas, falhas em rolamentos, falhas elétricas no motor |

| Ultrassom | Detector de Ultrassom | Subestações, linhas de transmissão, painéis de média/alta tensão | Efeito corona, arco elétrico, descargas parciais, tracking |

| Análise de Óleo | Cromatógrafo a Gás, Kits de análise físico-química | Transformadores de potência, reatores | Degradação do óleo, contaminação por água, arcos internos, superaquecimento |